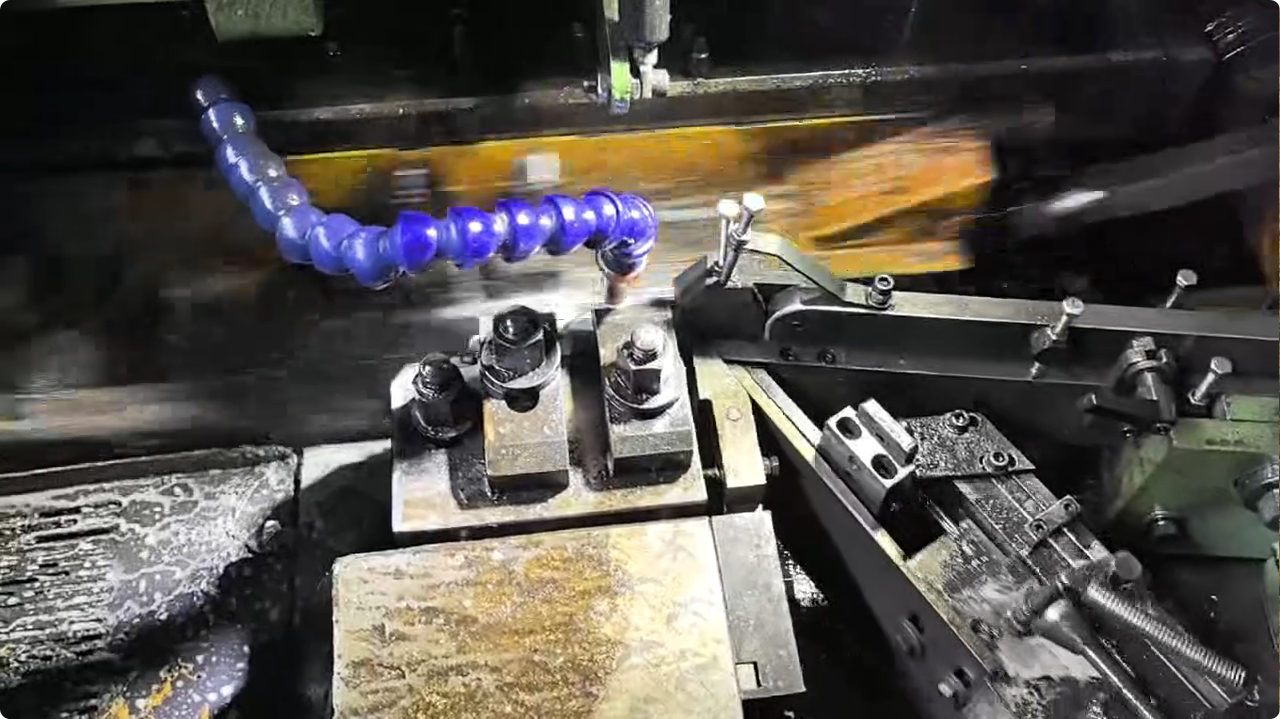

Máquina de laminação de rosca e forma de precisãoé um equipamento especializado projetado para criar roscas de alta precisão e formas complexas em fixadores, como parafusos, cavilhas e peças personalizadas. Ele usa tecnologia de laminação a frio para deformar plasticamente a superfície, garantindo qualidade superior da rosca e consistência dimensional sem corte. Esta máquina está equipada com sistemas de controle precisos para lidar com formas complexas e tolerâncias apertadas, tornando-a ideal para indústrias exigentes como aeroespacial, automotiva e eletrônica, onde a confiabilidade e a precisão são críticas.

| Modelo | YT-06/57 Z |

| Diâmetro em branco (mm) | 3-6 |

| Comprimento da rosca (mm) | 50 |

| Comprimento estacionário de matrizes móveis (mm) | 90*105*25 |

| Motor principal (HP) | 5HP-1/8HP |

| Capacidade PCS/MIN | 170-200 |

| Total Dimenslon L*W*H (milímetro) | 1900*1500*1600 |

| Peso aproximado (quilograma) | 1800 |

Ao contrário dos métodos convencionais de corte, a laminação de roscas é um processo de conformação a frio. Em vez de remover o material, ele remodela e compacta a estrutura do metal, preservando seu fluxo natural de grãos. Este processo resulta em uma superfície muito mais lisa, sem rebarbas ou bordas afiadas. Em muitos casos, o acabamento já é adequado para uso direto da máquina, eliminando a necessidade de polimento ou retificação.

As máquinas laminadoras de roscas de precisão são projetadas para fornecer resultados uniformes em cada peça. O passo, o ângulo do flanco e a geometria geral das roscas permanecem consistentes durante toda a produção. Como as roscas são tão precisas, os fabricantes não precisam mais gastar tempo adicional corrigindo erros dimensionais ou classificando peças defeituosas. Essa confiabilidade se traduz diretamente em menos operações secundárias.

Os fios enrolados fazem mais do que apenas parecer limpos; eles também são mecanicamente superiores. O processo de laminação induz o endurecimento do trabalho no nível da superfície, o que aumenta a resistência à fadiga da rosca e a capacidade de carga. Ao mesmo tempo, evita as microfissuras e os risers de tensão frequentemente causados pelo corte. Ao remover esses pontos fracos, a necessidade de fortalecimento ou reparos pós-processo é bastante reduzida.

Menos etapas de pós-processamento significam menores custos de mão de obra, consumo de energia e desgaste do equipamento. As linhas de produção tornam-se mais enxutas, os tempos de ciclo encurtam e os fabricantes podem obter cronogramas de entrega mais rápidos. Para setores onde a precisão e a eficiência são igualmente críticas, como aeroespacial, automotiva e fabricação de dispositivos médicos, essas economias são particularmente valiosas.

Essas pequenas etapas ajudam a preservar os benefícios da laminação de precisão e garantem que o pós-processamento seja reduzido ao mínimo.

A laminação de roscas de precisão é mais do que um método de fabricação - é um caminho para a eficiência. A produção de roscas fortes, suaves e dimensionalmente precisas desde o início reduz ou até elimina a necessidade de pós-processamento dispendioso. Para fabricantes que buscam economizar tempo, reduzir o desperdício e oferecer qualidade consistente, é uma abordagem que vale a pena considerar.