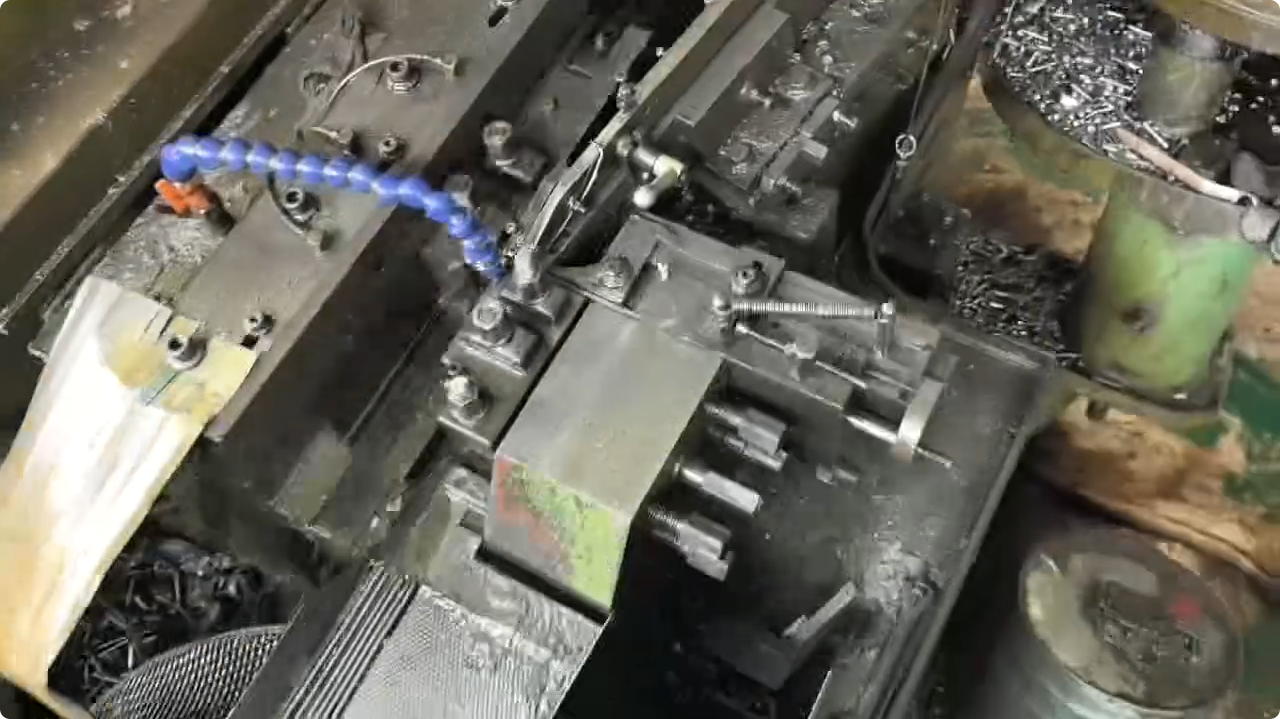

Máquina formadora de peças automotivasé um dispositivo de conformação a frio usado principalmente para fabricar componentes automotivos, como parafusos, eixos, pinos e fixadores especiais. Projetado para produção de alto volume, ele garante precisão dimensional e resistência do material crítico para aplicações automotivas. A máquina opera alimentando e formando blanks de metal por meio de puncionamento ou prensagem controlada em alta velocidade, moldando cada peça com precisão e consistência. É amplamente utilizado na indústria automotiva por sua capacidade de produzir peças complexas de forma eficiente e confiável.

| Modelo | YTB-2076 |

| Diâmetro em branco (mm) | 6 |

| Comprimento em branco máximo (mm) | 76 |

| Curso (mm) | 120 |

| Espaços em branco por minuto | 80-100 |

| Diâmetro da matriz (mm) | 45 |

| Cof-off morre diâmetro (milímetros) | 25 |

| Matriz de punção (1ª) (mm) | 36 |

| Matriz de punção (2ª) (mm) | 36 |

| Motor do corpo | 5HP |

| Motor da bomba de óleo | 1/4HP |

| Total Dimenslon L*W*H (milímetro) | 2700*1100*1250 |

| Peso aproximado (quilograma) | 2600 |

Na competitiva indústria de fabricação automotiva, minimizar o desperdício durante a conformação de peças não apenas reduz os custos, mas também apoia as metas de produção sustentável. Aqui estão algumas estratégias eficazes para reduzir o desperdício emMáquinas formadoras de peças automotivas:

O uso de software avançado para agrupamento de materiais e dimensionamento preciso de blanks garante o máximo uso de matérias-primas, reduzindo as taxas de refugo. A escolha de processos de conformação, como cabeamento a frio ou estampagem de precisão, também pode minimizar a remoção excessiva de material.

Matrizes e moldes bem projetados e mantidos reduzem defeitos como rebarbas, dobras ou rachaduras que levam a peças rejeitadas. O uso de ferramentas modulares e de troca rápida pode diminuir o tempo de inatividade e evitar o desperdício durante as trocas de molde.

O monitoramento em tempo real dos parâmetros da máquina (pressão, velocidade, temperatura) ajuda a detectar desvios precocemente, evitando lotes defeituosos. A integração com sensores IoT permite manutenção preditiva e otimização de processos.

A qualidade consistente do material reduz as falhas de conformação. A parceria com fornecedores confiáveis de aço ou ligas e a realização de inspeções de entrada evitam o desperdício causado por materiais abaixo do padrão.

Operadores qualificados podem ajustar as configurações de forma proativa para manter a qualidade da peça. A manutenção regular reduz avarias inesperadas e o desperdício gerado durante as reinicializações.

A implementação de sistemas de coleta de sucata e processos de reciclagem ajuda a recuperar o metal para reutilização, reduzindo os custos gerais de material e o impacto ambiental.

Ao aplicar essas estratégias, os fabricantes podem reduzir significativamente o desperdício, melhorar a eficiência e contribuir para uma produção automotiva mais ecológica.