Consistência e precisão estão no centro de uma fabricação bem-sucedida commáquinas de encabeçamento a frio. Embora muitos fatores influenciem os resultados da produção, certos componentes desempenham um papel decisivo para garantir que cada peça atenda a rigorosos padrões de qualidade.

Compreender esses componentes, sua importância e como cuidar deles pode fazer uma diferença significativa na consistência do produto, acabamento superficial e confiabilidade geral.

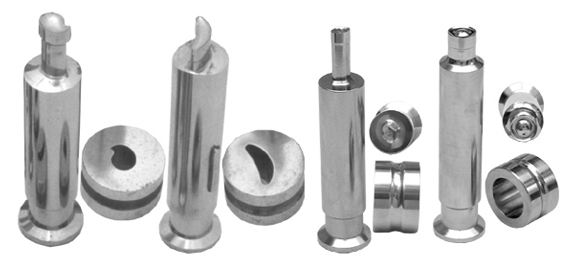

As matrizes, muitas vezes chamadas de moldes, são os principais elementos de modelagem de uma máquina de cabeamento a frio. Eles definem a geometria, as dimensões e o acabamento da superfície da peça final. Uma matriz bem projetada e usinada com precisão garante que cada peça atenda consistentemente às especificações, minimizando a variação dimensional e as imperfeições da superfície.

Os punções aplicam a força de conformação que orienta o fluxo de material dentro das matrizes. Sua precisão determina a uniformidade com que o metal se deforma, afetando diretamente a integridade estrutural e a resistência do componente acabado. Punções desalinhadas ou desgastadas podem levar a formas irregulares, pontos fracos ou defeitos que comprometem a qualidade da peça.

A relação entre matrizes e punções é crucial. O alinhamento e o ajuste adequados garantem que a força seja distribuída uniformemente durante a conformação, evitando defeitos como rachaduras, rebarbas ou perfis de rosca inconsistentes. Mesmo um pequeno desalinhamento pode ampliar os erros, tornando essencial a configuração e o monitoramento cuidadosos.

As matrizes e punções estão no centro da qualidade do produto emmáquinas de encabeçamento a frio. Sua precisão governa todos os aspectos da peça final, desde dimensões precisas e acabamento superficial liso até resistência consistente e integridade estrutural. Matrizes e punções desgastadas ou mal conservadas podem levar ao sucata, aumento do retrabalho e resultados imprevisíveis, prejudicando a eficiência e a confiabilidade. Ao concentrar a atenção nesses componentes, os fabricantes podem garantir que cada peça produzida não apenas atenda, mas exceda as expectativas de qualidade.

A inspeção de rotina e a calibração de matrizes e punções ajudam a manter a precisão dimensional. Ao monitorar o alinhamento e o desgaste, pequenos desvios podem ser corrigidos antes que afetem a qualidade do produto, evitando sucata dispendiosa e tempo de inatividade.

Manter matrizes e punções livres de detritos é essencial. O material residual pode interferir na formação, criando defeitos ou arranhões. A limpeza regular combinada com a lubrificação adequada reduz o atrito, minimiza o acúmulo de calor e prolonga a vida útil dos componentes.

A seleção de matrizes e punções feitas de aço ferramenta ou metal duro de alta qualidade é uma consideração sutil, mas crítica. Embora alguns possam ignorar a qualidade do material, o uso de componentes inferiores acelera o desgaste, reduz a consistência e aumenta o risco de defeitos. Investir em materiais duráveis e de alta qualidade garante que a máquina opere de forma confiável ao longo do tempo e mantenha os altos padrões que sua produção exige.

A atenção às matrizes e punções, juntamente com a manutenção adequada e materiais de alta qualidade, formam a base da produção consistente e de alta qualidade de cabeçotes a frio. Pequenas práticas diárias, como calibração, limpeza e seleção de materiais, podem evitar defeitos, reduzir o desperdício e prolongar a vida útil desses componentes críticos. Com cuidado e atenção plena, as máquinas de cabeamento a frio podem fornecer peças confiáveis e projetadas com precisão nos próximos anos.