O cabeamento a frio é um processo de conformação de metal que molda peças de metal - geralmente parafusos, parafusos e rebites - sem usar calor. Em vez de derreter ou usinar, o processo depende da aplicação de alta pressão a um fio de metal à temperatura ambiente para formar a forma desejada. Isso torna o cabeamento a frio um método rápido, eficiente e sem desperdícios em comparação com a usinagem tradicional ou o forjamento a quente.

Uma das principais vantagens do cabeamento a frio é que ele aumenta a resistência do metal. Como o processo comprime e realinha a estrutura do grão em vez de cortá-la, a peça resultante mantém excelentes propriedades mecânicas, durabilidade e uniformidade. Para indústrias como automotiva, aeroespacial e de construção, esses benefícios tornam o cabeamento a frio indispensável para a produção em massa de fixadores de precisão.

Ummáquina de encabeçamento frioé um sistema complexo projetado para realizar várias operações de conformação em rápida sucessão. Os principais componentes incluem:

Essas peças trabalham juntas em coordenação precisa, permitindo a produção de milhares de peças idênticas por hora com o mínimo de desperdício.

O processo começa com a alimentação do fio de metal de uma bobina na máquina. O fio geralmente é feito de aço de baixo a médio carbono, aço inoxidável, alumínio ou outros metais dúcteis. O sistema de alimentação garante um fornecimento consistente e mantém o alinhamento adequado para evitar atolamentos ou cortes irregulares. Antes de entrar na máquina, o fio pode passar por um alisador para eliminar eventuais dobras, garantindo precisão durante a conformação.

Uma vez que o fio está em posição, uma faca de corte mecânico ou hidráulico o corta em um pedaço curto conhecido como blank. O comprimento de cada blank é controlado com precisão, pois afeta diretamente o tamanho e a forma da peça final. Para máquinas de alta velocidade, esse corte acontece em milissegundos, com sincronização entre alimentação e corte para manter o fluxo de produção consistente.

Após o corte, o blank é transferido para a estação de matrizes, onde será formado. Em máquinas de cabeamento a frio de estação única, o blank permanece em uma posição para modelagem. Nos modelos de várias estações, os mecanismos de transferência - como dedos mecânicos ou pinças - movem o blank através de várias matrizes e punções. Cada estação executa uma etapa de conformação específica, como recalque, extrusão ou perfuração, moldando progressivamente a peça.

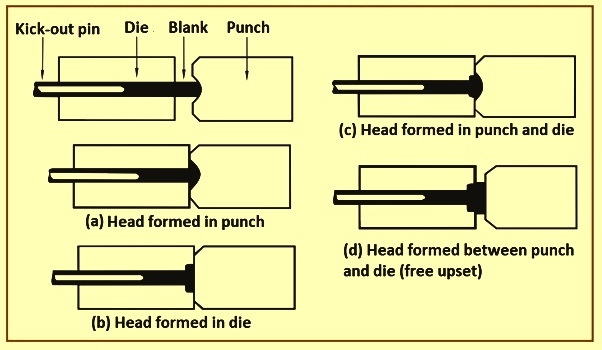

Este é o coração do processo de cabeamento a frio. Os punções da máquina atingem o blank com imensa força, pressionando-o contra a cavidade da matriz. Cada golpe muda a forma do metal sem remover o material.

Por exemplo, o primeiro golpe pode achatar uma extremidade para criar uma cabeça, enquanto o segundo ou terceiro golpe pode refinar suas dimensões ou formar características mais complexas, como recessos ou hastes. As máquinas de cabeamento a frio com várias estações podem realizar vários golpes em sequência, permitindo geometrias intrincadas com alta precisão.

Durante esse estágio, o fluxo de grãos do metal segue a forma da peça, melhorando sua resistência e resistência à fadiga - uma das principais razões pelas quais as peças de cabeça fria são mais fortes do que as usinadas.

Após a sequência de formação, a peça acabada é ejetada da cavidade da matriz. O sistema de ejeção empurra-o suavemente para evitar danos na superfície. A partir daqui, a peça pode ser coletada automaticamente em silos ou transferida para processos secundários, como laminação de roscas, corte ou tratamento térmico.

A máquina é reiniciada imediatamente para o próximo ciclo, mantendo um ritmo de produção contínuo. As máquinas de encabeçamento a frio de alta velocidade podem completar centenas de ciclos por minuto, tornando-as ideais para fabricação em larga escala, onde consistência e velocidade são essenciais.